30年以上機械設計に従事していますが、若いころはこの仕事について少し勘違いしていました。適切な機構を考案し、それを図面にすればよいのだと。

大事なことが欠けていました。それは計算することでした。

どんなに画期的な機構を考案しても、設計者の仕事としてはまだ半分です。そこから、強度や剛性、要求精度に対する必要精度などを計算しなければなりません。そこまでやって、はじめて設計の仕事をしたと言えます。計算もせずに作成した図面で機械を作り、あとで不具合を対処療法的に改善していくという仕事の進め方は、設計者としては失格です。もちろん設計者でもミスはあります。しかし計算してあるのとないのとでは、ミスのレベルが違います。小さいミスは挽回可能ですが、大きいミスは最悪全部作り直しです。

また、計算するということは、理論も熟知していなければなりません。理論があって計算があります。

ビノテクノのEZMを設計したときも、徹底的に計算を行いました。

EZMの設計で最も気を使ったのは、正確な視野回転量(=180.0度)の確保です。EZMはいくつかのパーツに分かれますが、それらがいったいどれぐらいの精度で作られていなければならないかを計算しました。そのためにオリジナルの理論式も作りました。

その結果、下記の3つの精度が特に重要であることがわかりました。

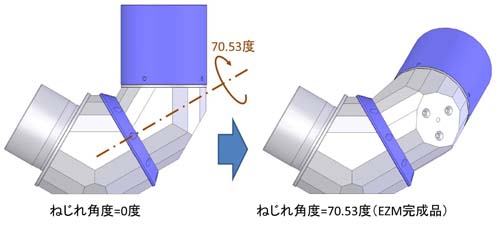

1 第1ミラーケースと第2ミラーケースのねじれ角度(理論上は70.53度)

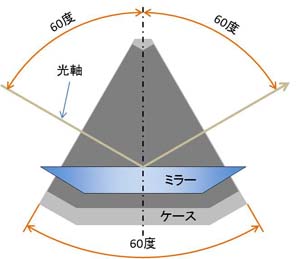

2 第1ミラーケースの頂角(理論上は60.0度)

3 第2ミラーケースの頂角(理論上は60.0度)

特に1の精度は敏感で、これが0.1度狂うと、視野回転量もほぼ0.1度ずれます。0.1度というとピンと来ないかもしれませんが、たとえばミラーケースの接続リング外径を60mmとすると、0.1度は外周上で約0.05mmに相当します。2、3も1ほどではありませんが、それなりに敏感です。

ちなみに視野回転の許容ずれ量は、ビノテクノでは0.5度以下としています。事前に行った実験の結果、敏感な人は0.5度ぐらいからずれに気づくことがわかったからです。

これらの計算から、ビノテクノ製EZMでは、1,2,3の許容角度をそれぞれ0.1度以下と設定しました。

このため、1については、部品の加工精度と構造でねじれ角度を保証し、調整レスとしました。2,3については、ダイカストも含めてアルミ鋳物では要求精度が満たせないと判断し、5軸CNC加工機による削り出しとしました。

ビノテクノ製EZMをコピー製品と思われている方もいるかもしれませんが、ここまで読んでいただいてお分かりの通り、オリジナルの設計思想に基づいた製品です。ユーザーを調整作業から解放するために製品化しました。